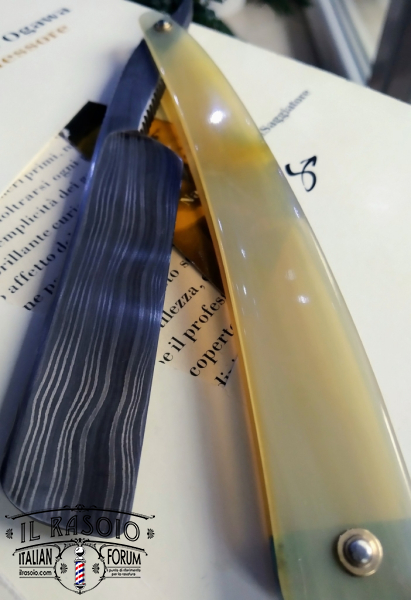

questa è la nostra ultima creazione.

Rasoio in Damasco Random autoprodotto, 140 strati, ferro (grigio chiaro) - nichel (L6) (bianco) e san mai in K720 perfettamente centrato.

Punta leggermente spike, 6/8, 1/4 hollow.

Manico in corno bovino biondo, spaziatore in pietra acquamarina lucidata e trattata.

Il corno bovino è stato lucidato in modo da eliminare qualsiasi difetto naturale tipico del corno e dei materiali organici e in modo che le trame del damasco si possano vedere anche quando il rasoio è chiuso.

L'incisione del marchio è stata effettuata sotto il codolo per non "sporcare" il disegno del damasco e come da tradizione giapponese, come ci è stato insegnato da Murray Carter e Tim Zowada.

L'uso del ferro in questo tipo di damasco ha richiesto le conoscenze che son servite anche per creare i rasoi in CPMS35VN perchè si è sfruttata la stessa logica che vi è dietro l'uso dell'acciaio da polveri e della sinterizzazione (i rasoi CPMS35VN sono costituiti da acciaio inossidabile martensitico da coltelleria da polveri di terza generazione).La migrazione di carbonio nella struttura ha una forza motrice. Essa avviene per diffusione di vacanze, spiegata tramite l'equazione di Gibbs-Duhem. Gli effetti di temperatura e tempo sulla crescita dei grani sono ben noti; conosciuta è anche l’azione ritardante degli ossidi quando questi, presenti a bordo grano, costituiscano un ostacolo alla migrazione dei bordi. Durante la forgiatura e i trattamenti termici è stato privilegiato l'affinamento del grano austenitico e con una giusta temperatura di processo il carbonio migra dal K720 , arricchendo il ferro perchè durante i processi sopra descritti si promuove la capacità del carbonio di penetrare il bordo grano e si permette la sua rapida migrazione facendogli oltrepassare gli ostacoli.

Trattamenti termici:

Forgiatura: 950 gradi ( questo acciaio si forgia tra gli 850 gradi centigradi e i 1050 gradi centigradi ) controllo della temperatura effettuato con due sonde. Poi il pezzo è stato lasciato raffreddare in forno fino a poterlo tenere tranquillamente sul palmo della mano.

Ricottura: 2 ricotture in caramella di inconel e carbonella ( atmosfera riducente ): controllo elettronico con regolatore pid della temperatura in forno elettrico. Prima ricottura a 700 gradi circa, seconda ricottura a 680 gradi circa. Questo acciaio viene ricotto una volta tra i 680 e i 720 gradi.

La resistenza differenziale di ingresso Rd è molto maggiore T/deltaTmax(R1+R2). Delta Tmax è l'errore massimo di temperatura.

Nel nostro caso, con i mezzi elettronici di cui disponiamo Rd>1M ohm quindi non vi è l'effetto sulla misura della distanza tra elettronica e misura effettiva.

Controllo laser temperatura per calcolare la noise equivalent differential temperature.

3 detensionamenti per affinare il grano: 650 gradi ( canonici) per due ore totali circa ( canoniche) in inconel e carbonella.

2 Tempre in inconel e carbonella con spegnimento in olii misti e diesel ( che evita distorsioni causate da shock termici). Temperatura miscela spegnimento: 90 gradi circa. Temperatura di austenizzazione: 810 prima tempra, 800 la seconda. Tempra canonica: una sola austenitizzazione tra i 790 e gli 820 gradi centigradi.

Tempi di permanenza canonici 15 minuti per tutte e tre le austenizzazioni.

Per pezzi superiori ai 20 millimetri si attua una permanenza di mezzo minuto per ogni millimetro di spessore in più.

Questa tecnica, illustrata nel libro di John Verhoeven, permette di affinare il grano austenitico e di conseguenza quello martensitico ,in base al principio che afferma:"tanto più fine sarà la struttura di partenza, tanto più fine sarà la struttura finale (che si forma dalla struttura di partenza)".

Innanzitutto bisogna tenere ben presente che, perchè questa tecnica funzioni, bisogna rispettare una regola importante, ovvero quella di mantenere una temperatura di austenizzazione il più bassa possibile (quindi molto vicina ad Ac1 per acciai ipereutettoidi o Ac3 per gli ipoeutettoidi) per mantenere fine il grano austenitico e cercare di ridurre al minimo il tempo di permanenza a tale temperatura.

Con il successivo raffreddamento veloce si ottiene una struttura martensitica o mista (a seconda della drasticità dell'olio e della temprabilità dell'acciaio), struttura molto fine (i grani austenitici vengono "frazionati").

Da questa struttura molto fine si esegue una nuova austenizzazione, sempre a T il più bassa possibile (e quindi appena maggiore ad Ac1 o Ac3). I grani austenitici che si formeranno dalla struttura martensitica o mista) fine saranno più fini rispetto a quelli formati inizialmente.

Terza tempra: 790 gradi con immersione anche in ferrocianuro potassico sempre in inconel e carbonella.

Durezza finale: 64 HRC

Tre rinvenimenti: 3 da 45 min ognuno a 200 gradi durezza finale 61 hrc ( canoniche 2 da 200 gradi per 60/90 min.)

grazie e buon week end a voi e ai vostri cari!