Archeometallurgia (documenti e scritti)

Moderatore: Moderatore Area Tecnica

- Aldebaran

- Messaggi: 5976

- Iscritto il: 31/03/2010, 18:26

- Località: Milano - Chieti

- Contatta:

Archeometallurgia (documenti e scritti)

INDAGINE METALLURGICA SU OGGETTI DI FERRO DI EPOCA ROMANA

RINVENUTI NELL'AREA DEL FRIULI CENTRALE E IPOTESI SULLA PROVENIENZA DELLA MATERIA PRIMA link by Emidio

Vittimula

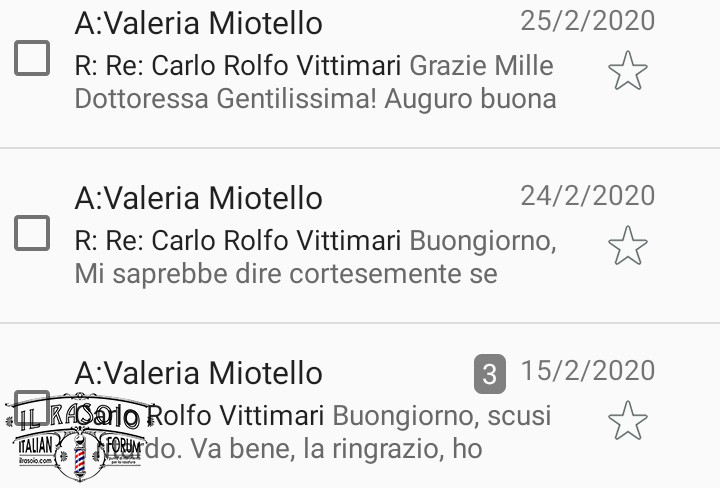

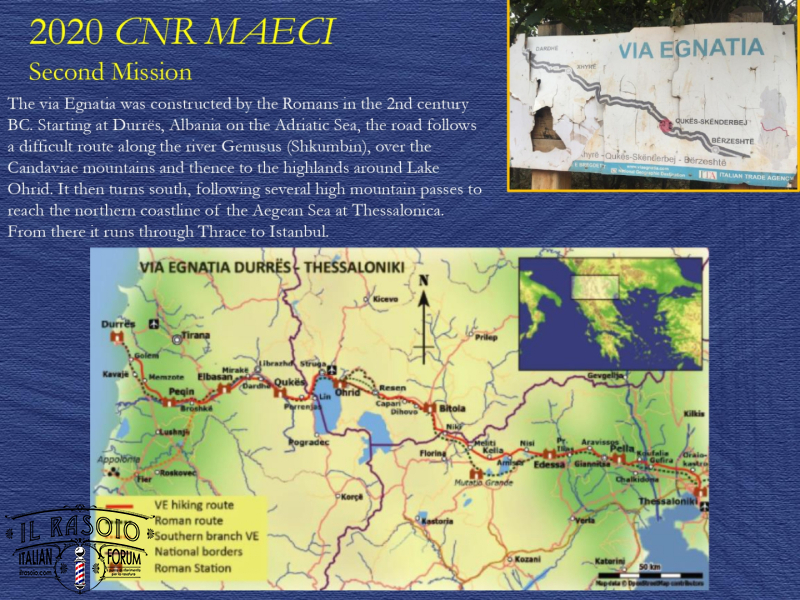

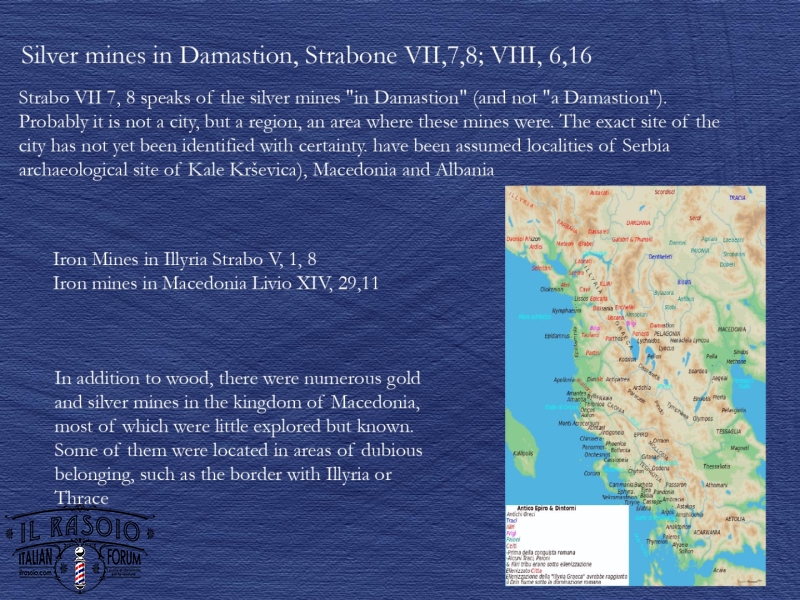

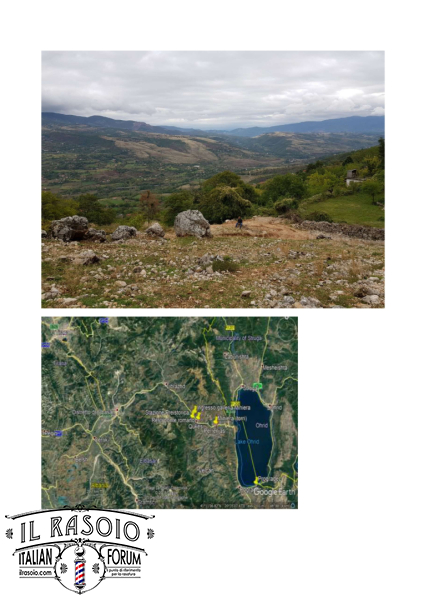

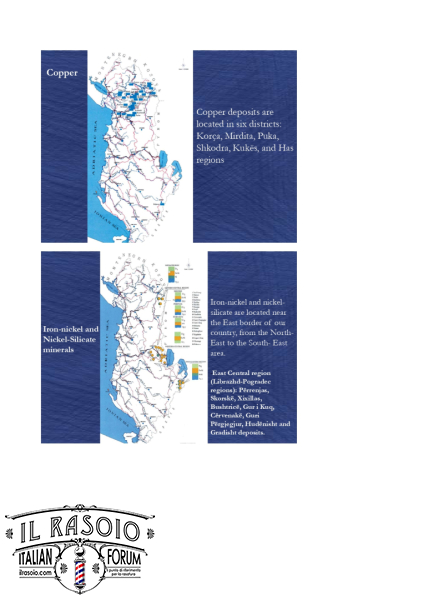

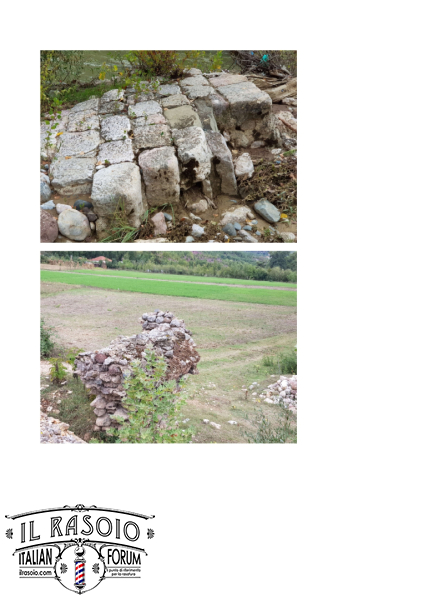

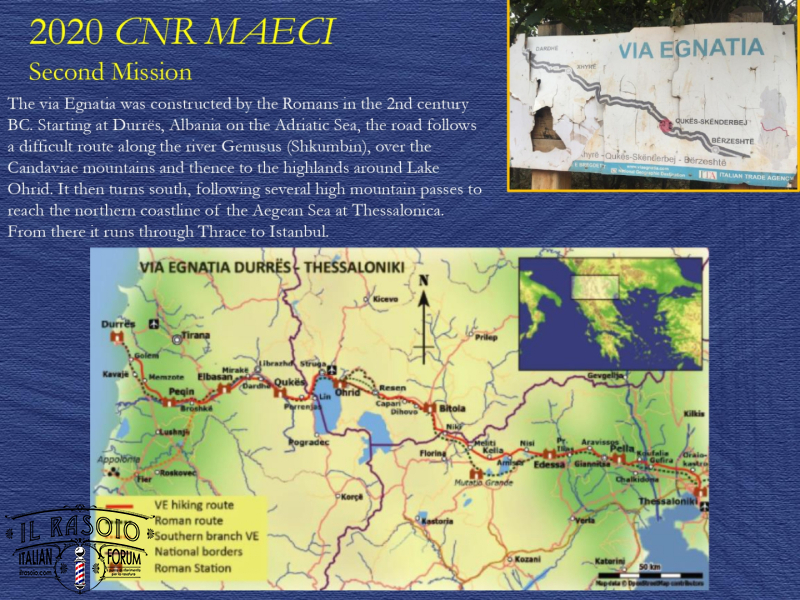

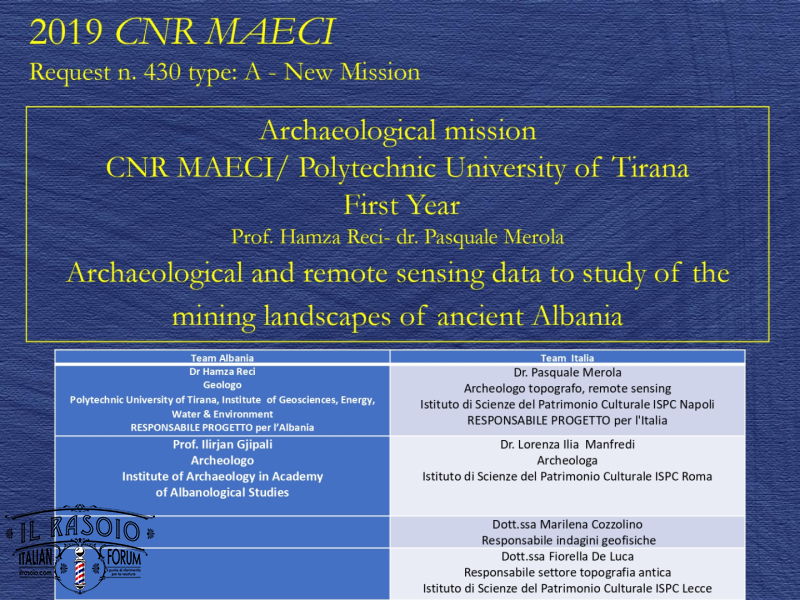

“Dati archeologici e telerilevati per lo studio dei paesaggi minerari dell'antica Albania”.

RINVENUTI NELL'AREA DEL FRIULI CENTRALE E IPOTESI SULLA PROVENIENZA DELLA MATERIA PRIMA link by Emidio

Vittimula

“Dati archeologici e telerilevati per lo studio dei paesaggi minerari dell'antica Albania”.

- Aldebaran

- Messaggi: 5976

- Iscritto il: 31/03/2010, 18:26

- Località: Milano - Chieti

- Contatta:

Re: Archeometallurgia (documenti e scritti)

La rivoluzione industriale

la metallurgia, la standardizzazione, l'energia termica, le macchine a fuoco

di Guido Marenco

--------------------------------------------------------------------------------

«A causa della sua eccessiva importanza - scrive Landes - l'industria del ferro ha ricevuto a volte più attenzione di quanto merita dagli storici della Rivoluzione industriale. Guardando indietro, dall'alto di cento anni e più di distanza, e da un mondo in cui l'industria pesante è la base dell'economia, gli studiosi hanno avuto spesso la tendenza di esagerare l'importanza immediata per il secolo XVIII dei progressi tecnologici nel campo della fusione e dell'affinazione. Né per numero di addetti, né per capitale investito, né per valore di prodotto, né per ritmo di sviluppo, il ferro può essere in questo periodo confrontato al cotone. Se l'unità produttiva, maggiore all'inizio che in altre industrie, crebbe sotto lo stimolo dei cambiamenti tecnici, il contraccolpo sociale di questa crescita non fu in alcun modo paragonabile a quello del passaggio dall'industria casalinga alla fabbrica nel campo dei tessili.»

(Landes - cit.)

Le osservazioni di Landes hanno il merito di ridimensionare una certa immagine della rivoluzione industriale tipica delle oleografie nelle quali si vedono solo macchine, fumo, altiforni e ciminiere. Soprattutto, ci liberiamo dell'idea per la quale arcadici pastorelli e contadinelli dalle guance paffute furono improvvisamente strappati a viva forza dal paradiso terrestre dal demone delle fucine e gettati nell'inferno popolato da forni in uno scenario di sabba. Le officine esistevano, se non da sempre, certamente dalla più remota antichità, e si trovavano soprattutto in campagna, al limitare delle grandi foreste per la necessità di legna da ardere: qui non era raro incontrare contadinelli che nel periodo di inattività agricola prestavano servizio nelle officine stesse in cambio di un mediocre salario a cottimo.

La ridotta dimensione delle ferriere protoindustriali, tuttavia, non toglie loro importanza . Lo stesso Landes mette l'accento sul fatto che la crescente offerta di metallo a prezzo sempre più basso diede le ali alla meccanizzazione della produzione negli altri settori.

Le parti meccaniche dei congegni che consentirono la grande trasformazione dell'Ottocento erano prodotti metallurgici e siderurgici. Ma, anche nel Settecento, senza un reale progresso nella lavorazione del ferro, non si sarebbe giunti alla costruzione dei modelli più efficienti di macchina a vapore realizzati da Watt in officine meccaniche già sviluppate come quella di John Roebuck di Carron e di Matthew Boulton di Soho.

La loro produzione di serie fu resa possibile da tre eventi fondamentali: la scoperta di un coke adatto alla fusione del ferro; la lavorazione del ferro stesso e la conseguente produzione di ghisa ed acciaio; la standardizzazione di prodotti che richiedevano la massima precisione, quali i chiodi e le viti. Prima che dalla stessa officina uscissero, infatti, chiodi, viti, dadi perfettamente uguali, cosa che noi diamo per scontata, ci volle un lunghissimo periodo di tempo e di sperimentazione, nonchè una vera e propria battaglia culturale con tolleranza zero nei confronti dei prodotti imperfetti. Si pensi che il vero successo in questo campo venne conseguito solo nella seconda metà dell'Ottocento.

Aggiungendo la possibilità di avere energia in modo permanente con la macchina a vapore ed i chiari miglioramenti nella manipolazione chimica delle sostanze, si ha il quadro preciso della portata dei cambiamenti realizzati tra il finire del Settecento e i primi decenni dell'Ottocento.

Il miglior metallurgico non era inglese

Un problema che mi sono posto, e che mi ha portato ad indagare nelle più diverse direzioni, deriva dal luogo comune per il quale, se il balzo tecnologico di fine Settecento si realizzò in Inghilterra, gli inglesi erano dunque i migliori metallurgici già all'epoca che precedette il balzo.

L'idea è sbagliata, o comunque inadeguata. In primo luogo perchè gli inglesi stessi, per un periodo infinitamente lungo, rimasero convinti che il loro sottosuolo fosse povero di ferro. Dunque i fabbri erano in numero limitato e lavoravano soprattutto su ferro importato, già fuso in barre.

Verso il 1720, in tutta l'Inghilterra esistevano soltanto una sessantina di altiforni che producevano annualmente 17.000 tonnellate di ghisa: questa produzione trascurabile era straordinariamente dispersa. Le principali ferriere erano distribuite in 18 o 20 contee diverse, in alcune delle quali (contee di York, Warwick e Glamorgan), si trovavano agli inizi del Novecento centri metallurgici di grande importanza ( fonte: Mantoux - cit.)

Già nel Medioevo Sheffield era nota per la produzione di coltelli e Chaucer la cita nei Canterbury Tales. Il distretto circostante dello Hallamshire abbondava di selce per molare. Vicino sorgeva il porto di Hull, sul Baltico, e di qui arrivava il ferro necessario a temprare le fredde e taglienti lame di Sheffield. Tutto il distretto dello Hallamshire era famoso per la sua produzione d i forbici, asce, martelli, lime ed altri strumenti ancora. Già nel XVII secolo, nota ancora Mantoux, le officine locali avevano rifornito Cromwell di armi, in particolare picche e spade.

Chiodi e ferramenta si producevano invece a Birmingham e dintorni. Si racconta che già alle tre del mattino la città risuonava dei colpi di martello ma, nessuno dice a che ora si smetteva e si andava all'osteria.

Il ferro veniva in gran parte dalla Svezia e dalla Russia, per la precisione dagli Urali, cioè da una zona remotissima e misteriosa, ai confini del mondo conosciuto molto più che la Patagonia o il Bengala, raggiungibili via mare con meno spesa e, forse, meno tempo. Era negli Urali, infatti, che lo zar Pietro il Grande aveva voluto far nascere un'industria del ferro. Questa superiorità del ferro svedese e russo si potrebbe spiegare col fatto che in queste zone esisteva un patrimonio forestale immenso e che le preoccupazione di bruciare tutti gli alberi nelle fucine aveva poco senso, quantomeno a quel tempo.

In realtà, anche nell'Europa più vicina e raggiungibile commercialmente, c'era una metallurgia superiore a quella britannica, o quantomeno equivalente. Mantoux sostiene che l'Inghilterra importava ferro anche dalla Spagna. Sappiamo che in Germania, o meglio, in Prussia, Federico il Grande aveva voluto grandi ferriere a Malapane e Kreuzberg, nell'alta Slesia, e che da esse dipendeva il buon funzionamento delle grande e celebrata fabbrica di armi di Spandau. Non esiste una statistica equiparante i totali della produzione metallurgica inglese e prussiana, ma è fondato scommettere su valori non molto distanti e su una qualità del ferro tedesco pari a quello inglese, almeno fino a quando le invenzioni di Huntsman e di Cort non furono messe a frutto.

L'industria del ferro si articola in tre fasi distinte: la prima comprende l'estrazione, la seconda la fusione del minerale, la terza la lavorazione del metallo in tutte le sue forme. Ci occuperemo in modo più dettagliato della seconda e della terza perchè il problema dell'astrazione si riduce a poco. Con l'invenzione delle prime macchine a vapore, si ebbe la possibilità di prosciugare l'acqua dalle miniere e quindi scendere più in profondità. Con l'adozione di tecniche meno pericolose per l'illuminazione, divenne possibile lavorare con maggiore precisione e minor rischio. In queste nuove condizioni gli inglesi, finalmente, scoprirono che il loro sottosuolo era ricco di ferro e poterono ridurre le loro importazioni, giovandosi così della tecnologia di fusione maturata nel corso del Settecento.

Un problema fondamentale

Il problema fondamentale della metallurgia è di tipo chimico: in natura il ferro si trova molto raramente ad uno stato di relativa purezza, o persino elementare. E' reperibile come ematite, cioè ossido di ferro FeO2, come solfuro, magnetite e carbonato. I principali giacimenti sono costituiti da ossidi. Dopo ossigeno, silicio ed alluminio, il ferro è l'elemento più diffuso nella crosta terrestre, ma è disperso, e i veri giacimenti, cioè le concentrazioni di ferro, sono rari. Fin dall'antichità, per ridurre il minerale ad un metallo di conveniente purezza si è fatto ricorso a forni per produrre la grande quantità di calore necessaria alla fusione del minerale. Ferro e combustibile entrano in contatto e questo genera a sua volta particolari problemi, perchè un combustibile diverso dal legno contiene sostanze - oli, e minerali quali lo zolfo ed il fosforo - che pregiudicano la purezza del prodotto finale. Ora, la questione fondamentale era che non si poteva più fare ricorso al carbone di legna per alimentare i forni, onde evitare di distruggere il patrimonio forestale.

Già nel 1612 un certo Simon Sturtevant, di origine tedesca, aveva provato ad alimentare un forno con carbon fossile ed aveva scritto un libro nel quale riportava le sue riflessioni.

Ogni nuova precedura tecnologica - sosteneva Sturtevant - doveva rispondere ad requisito preciso: garantire una produzione che, per qualità, quantità e costo, fosse almeno pari a quella sostituita. La sua innovazione, secondo lo stesso Sturtevant, permetteva di realizzare un'economia di combustibile incomparabile, pari ad una spesa di 10 sterline contro le 500 richieste dal vecchio procedimento che utilizzava carbone di legna. Allo stesso tempo si sarebbe preservato il patrimonio forestale.

Ho qualche dubbio sul rapporto di 1 a 50 "sparato" da Sturtevant alla maniera del Barone di Munchausen, perchè non mi sembra quadrare con il costo effettivo del carbone di legna ed il carbon fossile, anche ponendo che l'utilizzo di questo comportasse una significativa riduzione di quantità.

Ma il progetto non ebbe seguito e le circostanze del suo fallimento rimangono misteriose, anche se intuibili: il ferro ottenuto non era abbastanza puro, ovvero non era ferro come l'intendiamo noi, ma un composto alchemico di util izzo ristretto, adatto ad essere fuso negli stampi, ma non utilizzabile per la produzione di laminati.

La questione del disboscamento non deve essere sottovalutata. La stessa Elisabetta I dovette emanare un decreto che limitava il nimero delle ferriere onde evitare che, in breve, il patrimonio forestale finisse in cenere. Che le motivazioni siano state dettate dai nobili per difendere il loro diritto di andare a caccia, o dal popolo che non avrebbe avuto di che scaldarsi, non fa una grande differenza. La decisione fu saggia, ecologica, ed, in un secondo tempo, risultò persino stimolante nei confronti dei fabbri-ferrai, costretti a cercare di usare il carbon fossile nei forni.

Soltanto nel 1709, quando, secondo Landes, « una mescolanza semifortuita di minerale abbastanza puro e di carbone fu realizzata da Darby a Coalbrookdale, il ferro prodotto in altiforni a coke diventò una realtà commerciale. E la diffusione del procedimento si ebbe solo mezzo secolo più tardi, dopo che in decenni di tentativi empirici si fu acquisita una conoscenza della miscela e del prodotto finito tale da permettere l'utilizzazione di materiali meno favorevoli, e dopo che il perfezionamento dei forni consentì di ottenere le più alte temperature richieste.» (Landes - cit.)

Ma da Sturtevant a Darby, non si contano i nomi di tanti sfortunati che provarono a produrre un ferro migliore e non vi riuscirono; si potrebbe scrivere un romanzo con queste storie, incollandola l'una all'altra senza soluzione di continuità.

Bozza di romanzo

Dud Dudley, che era figlio naturale di Edward, conte di Dudley, appena uscito dall'università di Oxford, fu inviato dal padre a dirigere la sua ferriera nella foresta di Pensnet, nel Worchestershire.

Egli stesso, nelle sue memorie, scrisse: «La legna ed il carbone di legna diventavano rari, mentre in prossimità degli altiforni, si trovavano grandi quantità di carbon fossile. Fu questo che mi spinse a modificare la struttura del forno...e tentare di impiegare il carbon fossile.» Dudley annotava ancora che il prodotto era di buona qualità, e che vi era semmai un problema di quantità, non superando questa le 3 tonnellate la settimana.

Comunque sia, grazie a questo esperimento, il padre Lord Dudley ottenne da re Giacomo il brevetto per la produzione di ferro con la procedura di Pensnet. E da questo momento cominciò per il bravo Dud Dudley la solita catena di disgrazie che colpì gli inventori inglesi. Gli altiforni costruiti vicino a Stourbridge, nella regione di Burmingham, furono distrutti da un'inondazione. Una volta stabilitosi nello Staffordshire, i suoi metodi provocarono la reazione dei padroni delle ferriere che gli aizzarono contro operai e teppisti. Il suo stabilimento fu saccheggiato e quasi distrutto, riducendolo nella miseria più nera. Questo proverebbe che il procedimento di Dudley metteva gli altri magnani in grave difficoltà.

Il re Carlo I gli concesse, nel 1638, il rinnovo del brevetto. Ma lo scoppio della guerra civile gli impedì di ricominciare i suoi progetti. Come si sa, i realisti persero la guerra e Dudley, sebbene l'avesse terminata con il grado di colonnello, si trovò nuovamente isolato, senza denaro ed ovviamente impedito dal poter intraprendere nuovamente una qualsiasi impresa. Finì con l'offrire i suoi servigi a Buck e Dagney, soci in una vetreria.

Persino Cromwell si interessò dei suoi esperimenti, che peraltro risultarono fallimentari quando si pretese di isolare il carbon fossile, mettendolo in recipienti di terracotta che si spezzavano ad alta temperatura.

Con la restaurazione Dudley, sperava di tornare in auge, soprattutto per i servizi resi a Carlo I in qualità di soldato. Ma furono speranze vane. Non ricevette alcun aiuto e tutto quello che rimase sono i suoi scritti, nei quali egli affermò di aver lavorato non per il proprio tornaconto, ma per la patria, la gente e gli amici. Tuttavia, non lasciò trapelare il segreto procedimento che aveva fatto brevettare e c'è da pensare che nemmeno lui riuscisse, probabilmente, a ricordare la formula della ricetta miracolosa che gli aveva consentito il successo iniziale. Quale tipo di carbone aveva utilizzato per ottenere il coke? E quale tipo di ferro? Il segreto discese con Dudley nella tomba.

L'elenco degli sfortunati tentativi e degli altrettanto sfortunati protagonisti potrebbe allungarsi ancora, ma non è giusto che qui si soddisfino tutte le curiosità del lettore. Il libro di Mantoux è in vendita nelle librerie e racconta tutte le storie con l'abilità del grande narratore. Ai nostri fini basta molto meno, bastano le storie di Abraham Darby, di Benjamin Huntsman ed Henry Cort.

Abraham Darby era un quacchero oltre che un classico padrone della ferriera. Ashton scrive: « Il successo di Darby fu senza dubbio legato al fatto che il suo forno alto e la sua soffiata eccezionalmente potente; ma più importante ancora era il fatto che egli aveva a portata di mano il carbone argilloso dello Shropshire, che a differenza di quello delle altre regioni dava un coke adatto alle esigenze dei forni ad aria soffiata...Il procedimento si diffuse lentamente, restando per molto tempo solo nella cerchia della famiglia e degli amici di Darby. A ciò dovette contribuire la riservatezza dei quaccheri e forse il desiderio di escludere i concorrenti dalla conoscenza dell'invenzione; ma gli usi cui poteva servire la ghisa fusa col coke erano in ogni caso limitati. Il ferro di Darby era, o veniva ritenuto, troppo impuro per servire come materiale per il fabbro, ragion per cui il combustibile minerale riuscì a sostituire il carbone di legna soltanto per la produzione di oggetti fusi in stampi.» (Ashton -cit.)

Probabilmente il vero scopritore del segreto dei Darby era stato il nonno Abraham Darby, ovvero il primo Abraham, che aveva puntato tutto sulla potenza del soffio dei mantici ed una struttura del forno diversa dalle altre.

Il nipote ottenne qualche significativo miglioramento proprio grazie al carbone particolare scoperto nello Shropshire. Nel 1750 le ferriere di Coalbrookdale erano ancora le sole a produrre ferro in barre facendo uso di coke ricavato da carbon fossile e la loro estensione era già considerevole. Il piccolo fiume, sulle cui rive erano state costruite le ferriere, non riusciva più a dare energia sufficiente ad azionare i grandi mantici e si rese necessario l'impiego di una pompa atmosferica atta a creare una cascata artificiale.

Dal 1763, riferisce Mantoux, la direzione dello stabilimento venne assunta da Richard Reynolds, che poi divenne socio, e marito di una delle rampolle della dinasty dei Darby. Questi fu un grande industriale nel vero senso del termine e portò avanti una politica di succursali a Liverpool, a Londra, a Bristol ed a Truro, in Cornovaglia.

Benjamin Huntsman faceva l'orologiaio ed il suo problema, simile a quello di tutti gli orologiai, era trovare il materiale adatto per fabbricare le molle degli orologi, ovvero acciaio finemente temperato. Anzichè limitarsi a subire quel che passava il convento, cominciò ad effettuare ricerche. Nel 1750 abbandonò il Lincolnshire per stabilirsi vicino a Sheffield, zona di ferriere e ferramenta che produceva lame di alta qualità. Seguendo l'esempio di un certo Réamur, che già nel 1722 aveva provato a miscelare e far cuocere, in un crogiuolo di argilla refrattaria, ferro e ghisa, Huntsman si armò di pazienza e investì molte sterline nella sperimentazione. Provò a cambiare la miscela, aggiungendo piccole quantità di carbone di legna e vetro smerigliato. Il procedimento trovato da Huntsman, l'acciaio al crogiuolo, ebbe un qualche successo molto più avanti, in particolare nell'Ottocento. Ma immediatamente, come al solito, trovò ostilità. I coltellinai di Sheffield rifiutarono di acquistare l'acciaio prodotto da Huntsman, che trovò migliore accoglienza sul mercato francese. Nulla di meglio, trovarono allora i coltellinai, che chiedere al deputato della Contea presso la Camera dei Comuni, tale sir George Savile, di proporre il divieto di esportazione dell'acciaio fuso. Secondo Mantoux, questi si rifiutò di sostenere interessi di bottega così bassi, e nel frattempo Huntsman trovò una buona accoglienza tra i magnani di Birmingham. Ottenne un brevetto e si vide costretto a prendere rigorose misure contro lo spionaggio industriale di allora per custodire il segreto dell'acciaio al crogiolo. Ma sebbene lavorasse di notte, solo con uomini di fiducia, non riuscì a difendere a lungo l'esclusiva. Ad Attercliffe era nata la prima acciaieria, con un marchio che presto divenne popolare in tutta Europa, nonostante i crescenti tentativi di imitazione.

Anche Huntsman, come tutti gli altri inventori, ebbe quindi le solite difficoltà e pochissimi vantaggi dall'ottenimento di una privativa. Quel che riuscì a guadagnare, dopo molte traversie, fu solo frutto del lavoro e del commercio, nonchè della bontà del suo prodotto. Quando ingegneri e tecnici si accorgeranno dell'importanza dell'acciaio, in pieno Ottocento, Huntsman era già morto da un pezzo.

Doveva passare molto tempo prima che gli industriali fossero in grado di venire a capo del problema dell'affinazione in modo qualitativamente superiore. Un certo Gabriel Jars, francese, scriveva nel 1765: "La produzione di buon ferro saldato da ghisa ottenuta da carbon fossile è considerata impossibile (da Voyages métallurgiques - Lyons - 1774-81)

Eppure non c'era officina nella quale non si provassero ad ottenere risultati migliori di quelli della concorrenza. Landes parla perfino di una culinaria del ferro, cioè di tecniche di cottura diverse, le quali testimoniavano dello sforzo, del tutto empirico, perchè non c'era ancora una scienza dei materiali, di costruire un prodotto di maggior purezza.

La storia dei progressi in questo campo dimostra che i tecnici e persino i se mplici operai, con il loro empirismo pratico, ebbero la precedenza sugli scienziati e su una eventuale teoria della lavorazione del ferro.

Aria per i forni

Ma per comprendere appieno la logica dello sviluppo della metallurgia dobbiamo fare uno sforzo ed entrare in qualche dettaglio tecnico. Seguendo Landes, veniamo a sapere che: « Il carbone di legna o il coke usati nell'altoforno debbono essere a un tempo abbastanza porosi per offrire la più ampia superficie possibile alla combustione e un passaggio al calore a alle fiamme, e abbastanza solidi e rigidi per sopportare il peso della carica. E' questa una delle ragioni per cui vi furono sempre parecchi limiti (specialmente prima dell'avvento della ferrovia) al trasporto di entrambi combustibili: che una volta sbriciolati dallo scuotimento e dai maneggi diventano inservibili. Ciò spiega altresì perchè non tutto il carbone si presti a diventare coke metallurgico: e se è povero o privo d'olio, come l'antracite, ne risulterà un prodotto tr oppo compatto per la combustione. Invero esiste un certo margine di gioco, e la metallurgia moderna ha progredito molto nel miscelare qualità di carbone altrimenti inadatte per produrre un coke soddisfacente, ma le differenze di qualità comportano differenze di costo, e specialmente nell'Ottocento la distribuzione del carbone da coke - particolarmente favorevole all'Inghilterra e alla Germania occidentale - fu un fattore cruciale per l'ubicazione e la competitività delle imprese metallurgiche.» (Landes - cit.)

Un buon funzionamento dell'altoforno non può prescindere dalla circolazione d'aria: più il forno è grande, più occorrono mantici in grado di aumentare il soffio. Ma quanto poteva essere grosso un mantice?

Il problema venne risolto solo modificando il modo di aerare. Un significativo progresso venne introdotto da John Wilkinson nel 1776, a Willey, quando si riuscì a combinare il cilindro di soffiatura in ghisa ed una macchina a vapore rotativa; ma anche così la t ecnica era ben lungi dall'utilizzare a pieno le possibilità chimiche del processo di combustione. Solo nel 1829 si arrivò ad una tecnica per preriscaldare l'aria e solo dopo la seconda guerra mondiale, cioè a metà del Novecento, si venne in grado di regolare il vento mantenendone costante l'umidità e arrichendolo d'ossigeno.

Il pudellaggio

Una svolta significativa si ebbe quando Henry Cort mise a punto una tecnica nuova: il pudellaggio della ghisa. Cort fu tanto bravo, quanto sfortunato. La maledizione di Prometeo pare non finire mai. E colpì due volte, perchè in realtà, come spesso succede quando una scoperta è "nell'aria", gli inventori della tecnica del pudellaggio furono due, il semiignoto Peter Onions, capo officina di Merthyr-Tydvil, ed Henry Cort, personaggio che aveva entrature addirittura nell'Ammiragliato al quale forniva ferro in quantità. Più svelto ed acculturato del povero signor Cipolle Pietro, che Cort non conosceva, pur knowing his onion (che in inglese vuol dire: sapendo il fatto suo), il nostro ebbe la prontezza di far brevettare il pudellaggio prima dell'operaio.

Il pudellaggio della ghisa consiste in questo: ottenuta la ghisa, si arriva ad un ferro più puro spezzettandola ed affinandola ad un fuoco di coke che dovrebbe depurarla da una parte cospicua del carbone che contiene. Introdotta in un forno insieme a scorie ricche di ossido di ferro, si combina con l'ossigeno se si trova il modo di mescolare ed agitare fortemente con un uncino il brodo metallico. Come cuocendo il minestrone, si produce una sorta di ebollizione dalla quale si origina una caratteristica fiamma azzurognola dovuta alla combustione dell'ossido di carbonio. Continuando a lungo a rimestare, cuocere, alternando l'intensità del fuoco, il ferro puro si addensa in masselli spugnosi, da non toccare perchè scottano, ma da prendere con le molle.

I masselli vengono battuti con cura per eliminare le ultime scorie e finalmente vengono fatti passare attraverso due cilindri: abbiamo così la lamiera nel formato preferito. Possiamo farne quello che vogliamo, ad esempio la fiancata di un carrello da far scorrere sui binari o il contenitore di una macchina a vapore o persino una tubatura per l'acqua corrente.

Inutile dire che il successo del procedimento ideato da Cort, e da mastro Cipolle, fu immediato. Finalmente l'artigianato del ferro usciva dal collo di bottiglia quando correva l'anno 1784.

In breve Cort, grazie ai diritti d'autore maturati, venne a guadagnare 2 scellini alla tonnellata, ovvero 250.000 sterline in dieci anni, una cifra da capogiro. Ma, come al solito il diavolo ci mise la coda, e la fortuna di Cort ebbe bruscamente termine quando scoppiò uno scandalo finanziario all'Ammiragliato e Mani Pulite inglese comparve in scena.

Cort, nonostante c'entrasse poco o nulla, fu privato di tutti i suoi crediti nei confronti della Royal Navy ed i suoi beni furon o posti sotto sequestro. Finì in miseria, appena sussidiato da una pensione al merito che Pitt "il giovane", primo ministro di sua maestà, volle assegnargli.

Resta che con il pudellaggio iniziava davvero la rivoluzione del ferro: da allora il mondo è una lamiera, una sequenza di lamiere, una città di metallo con i colori dell'antiruggine, gli stessi dei primi tram trainati da cavalli.

Però viti e bulloni erano ancora diversi l'uno dall'altro, che casino!

Si capisce, comunque, anche da questa storia, che la rivoluzione metallurgica non nasceva dal nulla, ma da una tradizione consolidata di officine artigianali di già notevole dimensione. Ognuna di queste aveva il suo segreto, i suoi difetti ed i suoi pregi. Ma nessuna produceva in modo standardizzato. Oggi, ad esempio, le viti hanno lo stesso spessore, la stessa filettatura, sono intercambiabili. A quei tempi ogni prodotto era davvero unico! Era quindi un bel guaio trovarsi con il problema piuttosto banale di sostituire un pezzo con un altro.

La standardizzazione: come far sì che una vite sia universale?

A questo punto sarà rimasta da soddisfare una curiosità: ma se ognuno continuava a lavorare secondo il proprio metro, o centimetro, come diavolo si faceva a convivere con questo disordine?

La risposta è semplice: anche nella stessa officina si lavorava di lima e martello ogni qualvolta si fosse dovuto adattare un chiodo od una vite ad un bullone differente. Ciò comportava uno spreco inaudito di tempo, ma nessuno ci faceva caso perchè quella era l'abitudine.

I "canoni di precisione", come li chiama Landes, arrivarono molto dopo, in pieno Ottocento, per merito di Maudslay e Clement di Londra, che cercarono di standardizzare le viti prodotte nelle loro officine. Ma fu Joseph Whitworth a riuscire nell'impresa di creare filettature standard per dadi e viti, ed a determinare i calibri che orgogliosamente portano il suo nome.

Tuttavia anche questo metodo non si affermò subito. Si raggiunse una uniformità di misura per viti e bulloni so lo verso il 1860 e Whithworth spese gran parte della sua vita in una titanica lotta per la precisione, scontrandosi tuttavia con tutta la peggiore accozzaglia di individui privi di un'etica del lavoro e della produzione e di un impulso interno al miglioramento. La tolleranza zero nei confronti dei prodotti qualitativamente scadenti o di difficile utilizzo non è qualcosa di connaturato nella natura dei produttori, siano essi operai o capitalisti, ma una lenta conquista di civiltà. Probabilmente i reclami e i desideri dei clienti hanno sempre svolto una funzione importante ma, né i reclami, né i desideri si sono mai tramutati automaticamente in servizi migliori.

Ovviamente anche prima di Whitworth vi furono delle eccezioni, per così dire, necessarie. Se la costruzione di cerchioni per le ruote di carri e diligenze aveva già costretto i fabbri a forgiare prodotti i più eguali possibili, la nascita del trasporto ferroviario impose una maggiore precisione sia per i binari che per le ruote. Le ruote dovevano essere uguali e rotonde, non sfaccettate, ed aderire a binari forgiati in serie, il più possibile uguali l'uno all'altro. Particolari problemi si posero per la curvatura, lo studio dell'inclinazione, la preparazione di lamine per i deviatoi (i cosiddetti scambi), ma soprattutto per imbullonare le rotaie l'una all'altra e per fissare le stesse alle traversine in legno. Le officine furono dunque costrette, per così dire, dalla domanda, a migliorare notevolmente lo standard di precisione. Analogamente, più o meno lo stesso problema si pose nella costruzione prima di diligenze e carri, e successivamente nella costruzione di locomotori a vapore e di vetture ferroviarie. Il problema, nella costruzione dei locomotori non poteva essere aggirato; non era ammissibile che alcune parti fossero costruite in legno.

Macchine a vapore

Tutti sanno che la ferrovia nacque con George Stephenson, il quale progettò la prima locomotiva a vapore, ma non tutti sanno che uno dei perfezionatori della macchina a vapore, James Watt, fu piuttosto scettico circa il suo utilizzo come mezzo di trazione.

In ogni caso, il discorso va ripreso dall'inizio, cioè dalla macchina a vapore.

La macchina a vapore: l'energia termica diventa lavoro

Bisogna andare molto indietro nel tempo per trovare un primo ingegnoso impiego dell'energia prodotta dal riscaldamento dell'acqua. Erone di Alessandria, nei primi secoli dell'era cristiana, inventò un congegno in grado di spalancare e chiudere le porte dei templi utilizzando la forza del vapore prodotto dalla bollitura dell'acqua in capaci pentoloni di rame.

Più recentemente, per l'esattezza nel 1650, il borgomastro di Magdeburgo Otto von Guericke, che era anche studioso di fisica, aveva progettato una pompa pneumatica basata sulla pressione dell'aria sul vuoto.

Il fisico francese Papin, dal canto suo, aveva inventato la prima pentola a pressione in grado di cuocere i cibi molto più veloce mente già nel 1679. E da qui venne l'idea di collegare alla pentola uno stantuffo che saliva per la pressione del vapore.

La prima applicazione pratica dell'idea di Papin fu realizzata dall'ingegnere militare inglese Thomas Savery nel 1698. Si chiamava fire-engine ed era poco più di una pentola a pressione capace di muovere una pompa.

« Si trattava in effetti - scrive Landes - di una macchina a vapore e di una pompa combinate. Non c'era pistone, né trasmissione di forza ad altri apparecchi; il vapore era riscaldato in una caldaia, quindi passava per un recipiente dove era condensato per creare un vuoto parziale: questo attirava l'acqua dal disotto (o per essere precisi, l'acqua veniva spinta in su nel recipiente dalla pressione dell'aria), e l'acqua era quindi espulsa verso l'alto dalla successiva iniezione di vapore, e il ciclo ricominciava. Lo spreco di energia era enorme, non solo a causa del riscaldamento e del raffreddamento alternati del recipiente, ma an che perchè, non essendoci un pistone, il vapore entrava in contatto diretto con l'acqua fredda. Il sistema aveva un altro grave inconveniente: si poteva aumentare la potenza soltanto elevando la pressione , e alcune delle macchine di Savery venivano fatte funzionare anche a 3 atmosfere, che era all'incirca il limite di sicurezza.» (Landes -cit.)

Ciò nonostante la macchina Savery ebbe una certa diffusione. Mantoux riferisce che essa venne impiegata, secondo le stesse intenzioni del suo inventore, per prosciugare paludi, per drenare l'acqua dalle miniere, per il rifornimento idrico delle città e delle abitazioni, per domare gli incendi, per far girare le ruote dei mulini. Fu usata nelle miniere della Cornovaglia, in quelle di rame di Heul Vor, nello Staffordshire, nelle miniere di carbone di Broadwater.

«D'altra parte - scrive Mantoux - non mancarono le delusioni, per quanti ne fecero uso per primi. Essa sollevava l'acqua ad un'altezza di appena 100 piedi e, se si cercava di aumentare la pressione, la caldaia rischiava di scoppiare. Savery ebbe maggior successo con macchine meno potenti, installate in case private o in giardini. Molte vennero impiegate verso il 1712 a Londra o nei dintorni. Tra le più notevoli, conviene citare quella di Ston House, acquistata da Lord Chandos, quella di Camden House, che sollevava 52 galloni di acqua al minuto, ad un'altezza di di 58 piedi, e quella utilizzata dalla Compagnia che distribuiva l'acqua del Tamigi in una parte della città, che non sembra soddisfacesse in pieno le aspettative. La pompa di Savery era tutt'altro che perfetta; lenta nel funzionamento, la sua potenza era limitata. Era inoltre pericolosa per il costante pericolo di esplosione che non si sapeva come prevenire, mancando il manometro per misurare la pressione e la valvola per regolarla. Per questo venne abbandonata quando fu conosciuta la macchina di Newcomen. (Mantoux -cit.)

Ma non fu abbandonata del tutto. All'inizio dell'Ottocento se ne potevano trovare ancora esemplari in mediocre efficienza, come afferma Landes.

Quando si parla di rischio di esplosione, è facile dedurre che qualche esplosione si verificò, e probabilmente fece delle vittime, o procurò qualche mutilazione.

Thomas Newcomen (1663-1729)

La fire-engine ideata da Newcomen, che era un fabbro e magnano di di Dartmouth, nel Devonshire, differiva da quella di Savery perchè non impiegava l'espansione del vapore. Questo serviva solo a creare un vuoto nel corpo del serbatoio mediante condensazione. La caldaia comunicava con un cilindro nel quale si muoveva un pistone e la biella di questo era collegata ad un bilancere. All'altro capo era collegata una seconda biella che azionava una pompa. In stato di quiete un contrappeso manteneva il bilancere in posizione obliqua. Per mettere in moto, si versava acqua fredda sul cilindro. Non appena il vapore si condensava, la pressione atmosferica faceva abbassare il pistone, e, mediante il bilancere la biella si sollevava. L'effetto opposto si verificava non appena il vapore entrava nel cilindro. Avveniva così un movimento regolare di stantuffo, che faceva funzionare la pompa, perchè il pistone risaliva quando la pressione atmosferica cessava.

Mantoux riferisce che Newcomen avrebbe conosciuto un po' di teoria, attraverso i lavori di Papin ed una corrispondenza con Robert Hooke, segretario a vita della Royal Society.

Ma, ancora secondo Mantoux, l'invenzione fu il frutto del tutto modesto del talento di Newcomen. Difficile venire a capo della verità a riguardo. Indubbiamente, Newcomen fu mosso dal desiderio di migliorare le prestazioni, l'efficienza e la sicurezza della fire-engine. Robert Hooke, che aveva polemizzato con Newton sulle questioni di ottica, erano indubbiamente interessato alle questioni pratiche poste da Newcomen, ed alla spinosa questione del calore e della temperatura. Sotto un profilo teorico non era ancora chiaro che si trattava di due concetti del tutto diversi. Hooke aveva in particolare studiato il problema della temperatura dei fluidi elastici, il comportamento dell'aria rarefatta nelle pompe di sua invenzione, la dilatazione dei liquidi per effetto del riscaldamento.

Scrive Enrico Bellone: « Accanto alle questioni di fondo che stavano emergendo, durante i primi decenni del Settecento, nei settori della termometria, della fisica dei fluidi e della chimica in rapporto ai fenomeni termici, notevoli trasformazioni cominciarono a verificarsi in quegli altri settori al cui interno si tentava di applicare la dilatazione termica dell'aria o del vapore acqueo nella fabbricazione di dispositivi atti produrre movimento e lavoro meccanico. Pur senza entrare nel campo particolare della storia della tecnica, è comunque opportuno ricordare che il lento perfezionamento di tali dispositivi era correlato al tipo di conoscenze che erano allora disponibili nella scienza del calore e dei fluidi elastici, ma che la correlazione era molto debole, data la scarsità di collegamenti tra gli studi scientifici propriamente detti e le pratiche operative dei tecnici e degli artigiani. Sul finire del Seicento, i suggerimenti di Amontons, le tesi di D. Papin (1647-1714) sul rapporto tra pressione e temperatura di ebollizione dell'acqua e le macchine pensate da Edward Somerset (1601-1667) o realizzate da Thomas Savery (1650-1715) erano elementi di un quadro ben poco omogeneo. Il famoso dispositivo di Savery, descritto nel 1699 dalla rivista "Philosophical Transiction" e salutato come l'amico dei minatori, era lontano dal produrre un lavoro meccanico veramente utile a chicchessia nel sollevamento dell'acqua che invadeva i pozzi e le gallerie delle miniere (Caldwell 1971, 15)» (Bellone - cit.)

Il che, sulla base dei dati rintracciati, non è del tutto esatto: la Savery-fire-engine riuscì a svolgere qualche servizio, qualche volta esplose e qualche altra si rivelò semplicemente inadeguata. Ma l'impresa che forniva acqua a Londra vi fece ricorso. Caldwell ha semplicemente sposato la tesi secondo la quale una determinata tecnica viene resa inutile da una tecnica successiva superiore.

Landes, un piccolo genio nella capacità di far venire alla luce dettagli di apparente scarso significato, confuta questa teoria mostrando quanto, al contrario, la competizione tra vecchio e nuovo metta sempre in condizione il vecchio di esprimere il meglio di sé. La macchina di Savery non esaurì affatto il suo potenziale nel prototipo, ma conobbe più di un miglioramento.

Fu veramente obsoleta solo ai tempi di Watt, per il semplice fatto che il modello Watt superava quello di Savery in termini di rendimento complessivo: meno consumo, più potenza.

Tornando a Newcomen, si sa che dovette cercarsi un socio per portare a buon fine l'impresa.

« L'uomo con cui si associò per condurla a termine, era come lui, un artigiano ed un piccolo fabbric ante, il vetraio John Calley. La macchina che uscì dalle sue mani era ancora molto rozza. Nel cilindro in cui veniva immesso il vapore, il pistone non aderiva perfettamente alla camicia; la condensazione, ottenuta annaffiando con acqua fredda le pareti esterne del cilindro era incompleta e bisognava aprire e chiudere a mano il rubinetto di comunicazione 7 o 8 volte al minuto. » (Mantoux - cit.)

Un giovane operaio, Humphrey Potter, incaricato di sorvegliare la macchina di Newcomen, suggerì un rimedio per semplificarne il funzionamento ed incrementare la velocità mediante un sistema che collegava con fili e sbarre i rubinetti al bilancere, automatizzando così l'apertura dei rubinetti. Nel 1717, Henry Beighton di Newcastle ideò una valvola di sicurezza in grado di evitare l'esplosione. Dunque, nel 1720, la macchina Newcomen assunse la sua fisionomia definitiva: eccetto alcuni dettagli, essa venne impiegata per oltre mezzo secolo ed il suo uso si diffuse anche nel continente.

«Una di esse, installata a Griff, vicino a Coventry, faceva il lavoro di 50 cavalli, con una spesa sei volte minore. Quella degli York Buildings, acquistata nel 1720 dalla Compagnia delle acque del Tamigi per sostituire la macchina di Savery ormai insufficiente, era di dimensioni considerevoli. La caldaia misurava 450 piedi cubi, il cilindro due piedi e mezzo di diametro e 9 piedi di altezza. La macchina consumava 1.000 sterline di carbone l'anno. » (Mantoux - cit. )

La macchina di Newcomen divenne in poco tempo indispensabile nelle miniere, e trovò un larghissimo impiego negli impianti idrici che regolavano i bacini e le chiuse collegate ai canali artificiali. Nel 1767, se ne contavano 70 nel solo circondario di Newcastle.

Ovviamente la macchina, anche perfezionata, lasciava a desiderare. In molti provarono a migliorarla, specie per ridurre la perdita di forza motrice e la dispersione del calore ma, anche i migliori ingegneri non riuscirono a trovare soluzioni efficaci.

James Watt e Beelzebub

Fu James Watt a rivoluzionare ulteriormente la fire-engine e questo si spiega con il particolare talento maturato da Watt fin dall'infanzia, in un ambiente culturale e scientifico più stimolante di quello nel quale erano cresciuti Newcomen, Potter e Beighton.

Era nato a Greenock in Scozia. Suo nonno era matematico, suo padre architetto e costruttore navale.

Mantoux ne fornisce un ritratto sintetico e completo di indubbia efficacia.

«Nonostante la salute delicata e i continui dolori di testa da cui fu tormentato tutta la vita, James Watt manifestò per lo studio, fin dall'infanzia, più che una spiccata tendenza, una vera passione. La sua disposizione per la meccanica si rivelò assai precocemente, tanto che, già a tredici anni, costruiva modelli di macchine nell'officina del padre. Quando dovette scegliere un mestiere, optò per quello di fabbricante di strumenti scientifici, e andò a stabilirsi a Glasgow. » (Mantoux - cit)

A Glasgow Watt fece la conoscenza di alcuni scienziati importanti, tra i quali il chimico Black, di cui ascoltò le lezioni sulla teoria del calore latente. Imparò tre lingue: il francese, l'italiano e il tedesco, per poter leggere le opere scientifiche pubblicate all'estero.

Riuscì ad ottenere di poter fare ricerche ed esperimenti nell'università, ovviamente a sue spese. Per tirare avanti, lavorava, collaborando saltuariamente con le imprese che avevano problemi tecnici e come rilevatore topografico. Nell'inverno tra il 1763 ed il 1764 fu incaricato di riparare un modello della macchina di Newcomen. « Ciò lo indusse - scrive Mantoux - a sottoporre ad uno studio critico il meccanismo di questa macchina. Si accorse, così, che il dispendio di energia che costituiva il difetto principale della macchina derivava essenzialmente da due cause: da una parte una grande quantità di calore andava sprecata per ristabilire, dopo ogni colpo di pistone, una temperatura elevata all'interno del cilindro; dall'altra la condensazione restava incompleta a causa dell'insufficiente raffreddamento. Come rimediare a questo duplice inconveniente?»

La risposta non si fece attendere molto. Watt ritornò, in pratica, al modello di espansione del vapore di Savery, abbandonando l'espansione atmosferica della macchina di Newcomen.

Egli stesso scrisse: " Per evitare di essere costretti a gettare acqua sul lato superiore del pistone, per farlo aderire ermeticamente alla camicia del cilindro e per impedire che l'aria raffreddasse il cilindro, durante la discesa del pistone, occorreva assolutamente impiegare, come forza motrice, non la pressione atmosferica, ma quella del vapore."

Occorsero tredici anni, tuttavia, per mettere a punto il nuovo modello di macchina.

Il problema che via via venne delineandosi in Watt era quello di progettare un congegno in grado di essere qualcosa di molto più efficace rispetto ad un semplice ausiliario dell'energia idraulica. Non solo, qui ndi, una pompa automatica, ma un congegno in grado di azionare direttamente i meccanismi di altre macchine quali filatoi e telai.

Tra le tante soluzioni trovate, e scartate da Watt, la migliore sembrò quella derivata dalla ruota a pedale usata dagli arrotini. Ma i progressi pratici furono lenti e per nulla lineari. Senza il sostegno di due industriali quali Roebuck e Matthew Boulton, che investirono somme ingenti, probabilmente, Watt non sarebbe riuscito a coronare i suoi tentativi.

Roebuck conobbe persino il fallimento e Boulton si trovò in difficoltà, nonostante disponesse di una ricchezza enormemente superiore a quella di Roebuck.

La prima macchina realizzata da Watt era semplicemente destinata a sostituire una macchina di Newcomen. Fu installata nel 1769 a Kinneil House, non lontana da Edimburgo, in Scozia. Era stata costruita nelle officine di John Roebuck a Carron e venne battezzata Beelzebub. Evocare il diavolo, probabilmente, non porta b ene nemmeno se si scherza: comunque sia, essa non rispondeva esattamente alle aspettative di Watt perchè i componenti prodotti da Roebuck mostravano qualche imperfezione.

Si verificarono subito diversi difetti di funzionamento e lo stesso Roebuck venne a trovarsi in ristrettezze. Le sue miniere continuavano ad allagarsi e le pompe, fossero di Newcomen o di Watt, non riuscivano a svuotarle.

Roebuck entrò in crisi e Watt fu costretto a riprendere la vecchia e kafkiana professione di agrimensore e rilevatore topografico, in attesa di trovare nuovo impiego nel Castello del potere economico e industriale.

Fortuna volle che un amico ( e concorrente) di Roebuck, Matthew Boulton, interessato quanto mai al problema energetico e fiducioso come pochi nel potere risolutivo della tecnica, cercò Watt ed ebbe un lungo scambio di opinioni con lui, che sfociò in un accordo d'affari.

La collaborazione Watt-Boulton nasceva però sotto ipoteca in quanto lo stesso Watt era anco ra legato da un contratto con Roebuck. Questi pose delle condizioni capestro: il nuovo modello di macchina a vapore realizzato dalle officine Boulton non avrebbe potuto essere commercializzato che in alcuni distretti regionali: Warwick, Stafford e Derby.

La situazione non poteva piacere a Boulton, che aveva in animo la costruzione della prima fabbrica meccanizzata per produrre macchine e venderle in tutto il mondo.

Il diavolo ci mise ancora lo zampino e Roebuck fallì definitivamente. Per trarsi dalle difficoltà e dai debiti, tra l'altro doveva allo stesso Boulton 1.200 sterline, Roebuck cedette la proprietà del cartellino di Watt allo stesso Boulton.

Col senno di poi, si capisce che fu un grosso business per Boulton ed un pessimo affare per Roebuck. Ma a quel tempo, rilevare i brevetti di Watt era come comprare un giocatore di calcio più volte infortunato e con alle spalle molte stagioni deludenti.

Bisognava avere una fede cieca nella classe di Watt per investire sulle sue possibilità.

Con Boulton, uscendo dalla metafora calcistica, siamo comunque ad una svolta storica: il grande capitale comincia ad investire nella ricerca, non tanto scientifica, ma tecnologica. Fu il segno del salto di qualità nella composizione del ceto imprenditoriale e del definitivo affermarsi della grande concentrazione finanziaria in ambito industriale.

A partire dal 1790, la macchina a vapore ideata da Watt era in grado di sostituire l'energia idraulica negli stabilimenti tessili. Si prospettava un enorme salto di qualità: gli impianti industriali potevano funzionare lontano dai corsi d'acqua ed a tempo pieno; né il ghiaccio dell'inverno, nè la siccità potevano fermare filatoi e telai.

(continua)

--------------------------------------------------------------------------------

bibliografia utilizzata:

Cristopher Hill - La formazione della potenza inglese Dal 1530 al 1780 - Einaudi - Torino 1977

Pierre Mantoux - La rivoluzione industriale - Editori Riuniti

David Landes - Prometeo liberato - Einaudi -Torino, 1973 (or. The unbound Prometeus, 1969)

T.S. Ashton - La rivoluzione industriale 1760-1830 - Laterza - Bari, 1953

Rodolfo Morandi - Storia della grande industria in Italia - Einaudi, 1959

Stefano Jacini - I risultati dell'inchiesta agraria (1884) - Einaudi, 1976

Valerio Castronovo - La rivoluzione industriale - Sansoni - Firenze, 1988

Valerio Castronovo - L'industria italiana dall'Ottocento ad oggi - Mondadori, 1980

Phyllis Deane - La prima rivoluzione industriale - Il Mulino - Bologna, 1977

Sydney Pollard - La conquista pacifica / L'industrializzazione in Europa dal 1760 al 1970 - Il Mulino - Bologna, 1984

Karl Polanyi - La grande trasformazione - Einaudi - Torino, 1974 (ed or. New York, 1944)

Eric R. Wolf - L'Europa e i popoli senza storia - Il Mulino -Bologna, 1990

George Rudé - L'Europa del Settecento / Storia e cultura - Laterza, 1974

Alexander Koirè - Dal mondo del pressapoco all'universo della precisione - Einaudi, Torino 1967

Adriano Prosperi e Paolo Viola - Storia moderna e contemporanea - vol. II - Dalla Rivoluzione inglese alla Rivoluzione francese - Einaudi - Torino, 2000

Paolo Rossi/AA VV - Storia della scienza moderna e contemporanea - UTET 1988

Anonimo - Considerations upon East-India Trade, 1701- ristampato nel 1856 nell'antologia A select Collection of Early English Tracts on Commerce, pubblicata a cura di J.R. Mac Culloch)

--------------------------------------------------------------------------------

la metallurgia, la standardizzazione, l'energia termica, le macchine a fuoco

di Guido Marenco

--------------------------------------------------------------------------------

«A causa della sua eccessiva importanza - scrive Landes - l'industria del ferro ha ricevuto a volte più attenzione di quanto merita dagli storici della Rivoluzione industriale. Guardando indietro, dall'alto di cento anni e più di distanza, e da un mondo in cui l'industria pesante è la base dell'economia, gli studiosi hanno avuto spesso la tendenza di esagerare l'importanza immediata per il secolo XVIII dei progressi tecnologici nel campo della fusione e dell'affinazione. Né per numero di addetti, né per capitale investito, né per valore di prodotto, né per ritmo di sviluppo, il ferro può essere in questo periodo confrontato al cotone. Se l'unità produttiva, maggiore all'inizio che in altre industrie, crebbe sotto lo stimolo dei cambiamenti tecnici, il contraccolpo sociale di questa crescita non fu in alcun modo paragonabile a quello del passaggio dall'industria casalinga alla fabbrica nel campo dei tessili.»

(Landes - cit.)

Le osservazioni di Landes hanno il merito di ridimensionare una certa immagine della rivoluzione industriale tipica delle oleografie nelle quali si vedono solo macchine, fumo, altiforni e ciminiere. Soprattutto, ci liberiamo dell'idea per la quale arcadici pastorelli e contadinelli dalle guance paffute furono improvvisamente strappati a viva forza dal paradiso terrestre dal demone delle fucine e gettati nell'inferno popolato da forni in uno scenario di sabba. Le officine esistevano, se non da sempre, certamente dalla più remota antichità, e si trovavano soprattutto in campagna, al limitare delle grandi foreste per la necessità di legna da ardere: qui non era raro incontrare contadinelli che nel periodo di inattività agricola prestavano servizio nelle officine stesse in cambio di un mediocre salario a cottimo.

La ridotta dimensione delle ferriere protoindustriali, tuttavia, non toglie loro importanza . Lo stesso Landes mette l'accento sul fatto che la crescente offerta di metallo a prezzo sempre più basso diede le ali alla meccanizzazione della produzione negli altri settori.

Le parti meccaniche dei congegni che consentirono la grande trasformazione dell'Ottocento erano prodotti metallurgici e siderurgici. Ma, anche nel Settecento, senza un reale progresso nella lavorazione del ferro, non si sarebbe giunti alla costruzione dei modelli più efficienti di macchina a vapore realizzati da Watt in officine meccaniche già sviluppate come quella di John Roebuck di Carron e di Matthew Boulton di Soho.

La loro produzione di serie fu resa possibile da tre eventi fondamentali: la scoperta di un coke adatto alla fusione del ferro; la lavorazione del ferro stesso e la conseguente produzione di ghisa ed acciaio; la standardizzazione di prodotti che richiedevano la massima precisione, quali i chiodi e le viti. Prima che dalla stessa officina uscissero, infatti, chiodi, viti, dadi perfettamente uguali, cosa che noi diamo per scontata, ci volle un lunghissimo periodo di tempo e di sperimentazione, nonchè una vera e propria battaglia culturale con tolleranza zero nei confronti dei prodotti imperfetti. Si pensi che il vero successo in questo campo venne conseguito solo nella seconda metà dell'Ottocento.

Aggiungendo la possibilità di avere energia in modo permanente con la macchina a vapore ed i chiari miglioramenti nella manipolazione chimica delle sostanze, si ha il quadro preciso della portata dei cambiamenti realizzati tra il finire del Settecento e i primi decenni dell'Ottocento.

Il miglior metallurgico non era inglese

Un problema che mi sono posto, e che mi ha portato ad indagare nelle più diverse direzioni, deriva dal luogo comune per il quale, se il balzo tecnologico di fine Settecento si realizzò in Inghilterra, gli inglesi erano dunque i migliori metallurgici già all'epoca che precedette il balzo.

L'idea è sbagliata, o comunque inadeguata. In primo luogo perchè gli inglesi stessi, per un periodo infinitamente lungo, rimasero convinti che il loro sottosuolo fosse povero di ferro. Dunque i fabbri erano in numero limitato e lavoravano soprattutto su ferro importato, già fuso in barre.

Verso il 1720, in tutta l'Inghilterra esistevano soltanto una sessantina di altiforni che producevano annualmente 17.000 tonnellate di ghisa: questa produzione trascurabile era straordinariamente dispersa. Le principali ferriere erano distribuite in 18 o 20 contee diverse, in alcune delle quali (contee di York, Warwick e Glamorgan), si trovavano agli inizi del Novecento centri metallurgici di grande importanza ( fonte: Mantoux - cit.)

Già nel Medioevo Sheffield era nota per la produzione di coltelli e Chaucer la cita nei Canterbury Tales. Il distretto circostante dello Hallamshire abbondava di selce per molare. Vicino sorgeva il porto di Hull, sul Baltico, e di qui arrivava il ferro necessario a temprare le fredde e taglienti lame di Sheffield. Tutto il distretto dello Hallamshire era famoso per la sua produzione d i forbici, asce, martelli, lime ed altri strumenti ancora. Già nel XVII secolo, nota ancora Mantoux, le officine locali avevano rifornito Cromwell di armi, in particolare picche e spade.

Chiodi e ferramenta si producevano invece a Birmingham e dintorni. Si racconta che già alle tre del mattino la città risuonava dei colpi di martello ma, nessuno dice a che ora si smetteva e si andava all'osteria.

Il ferro veniva in gran parte dalla Svezia e dalla Russia, per la precisione dagli Urali, cioè da una zona remotissima e misteriosa, ai confini del mondo conosciuto molto più che la Patagonia o il Bengala, raggiungibili via mare con meno spesa e, forse, meno tempo. Era negli Urali, infatti, che lo zar Pietro il Grande aveva voluto far nascere un'industria del ferro. Questa superiorità del ferro svedese e russo si potrebbe spiegare col fatto che in queste zone esisteva un patrimonio forestale immenso e che le preoccupazione di bruciare tutti gli alberi nelle fucine aveva poco senso, quantomeno a quel tempo.

In realtà, anche nell'Europa più vicina e raggiungibile commercialmente, c'era una metallurgia superiore a quella britannica, o quantomeno equivalente. Mantoux sostiene che l'Inghilterra importava ferro anche dalla Spagna. Sappiamo che in Germania, o meglio, in Prussia, Federico il Grande aveva voluto grandi ferriere a Malapane e Kreuzberg, nell'alta Slesia, e che da esse dipendeva il buon funzionamento delle grande e celebrata fabbrica di armi di Spandau. Non esiste una statistica equiparante i totali della produzione metallurgica inglese e prussiana, ma è fondato scommettere su valori non molto distanti e su una qualità del ferro tedesco pari a quello inglese, almeno fino a quando le invenzioni di Huntsman e di Cort non furono messe a frutto.

L'industria del ferro si articola in tre fasi distinte: la prima comprende l'estrazione, la seconda la fusione del minerale, la terza la lavorazione del metallo in tutte le sue forme. Ci occuperemo in modo più dettagliato della seconda e della terza perchè il problema dell'astrazione si riduce a poco. Con l'invenzione delle prime macchine a vapore, si ebbe la possibilità di prosciugare l'acqua dalle miniere e quindi scendere più in profondità. Con l'adozione di tecniche meno pericolose per l'illuminazione, divenne possibile lavorare con maggiore precisione e minor rischio. In queste nuove condizioni gli inglesi, finalmente, scoprirono che il loro sottosuolo era ricco di ferro e poterono ridurre le loro importazioni, giovandosi così della tecnologia di fusione maturata nel corso del Settecento.

Un problema fondamentale

Il problema fondamentale della metallurgia è di tipo chimico: in natura il ferro si trova molto raramente ad uno stato di relativa purezza, o persino elementare. E' reperibile come ematite, cioè ossido di ferro FeO2, come solfuro, magnetite e carbonato. I principali giacimenti sono costituiti da ossidi. Dopo ossigeno, silicio ed alluminio, il ferro è l'elemento più diffuso nella crosta terrestre, ma è disperso, e i veri giacimenti, cioè le concentrazioni di ferro, sono rari. Fin dall'antichità, per ridurre il minerale ad un metallo di conveniente purezza si è fatto ricorso a forni per produrre la grande quantità di calore necessaria alla fusione del minerale. Ferro e combustibile entrano in contatto e questo genera a sua volta particolari problemi, perchè un combustibile diverso dal legno contiene sostanze - oli, e minerali quali lo zolfo ed il fosforo - che pregiudicano la purezza del prodotto finale. Ora, la questione fondamentale era che non si poteva più fare ricorso al carbone di legna per alimentare i forni, onde evitare di distruggere il patrimonio forestale.

Già nel 1612 un certo Simon Sturtevant, di origine tedesca, aveva provato ad alimentare un forno con carbon fossile ed aveva scritto un libro nel quale riportava le sue riflessioni.

Ogni nuova precedura tecnologica - sosteneva Sturtevant - doveva rispondere ad requisito preciso: garantire una produzione che, per qualità, quantità e costo, fosse almeno pari a quella sostituita. La sua innovazione, secondo lo stesso Sturtevant, permetteva di realizzare un'economia di combustibile incomparabile, pari ad una spesa di 10 sterline contro le 500 richieste dal vecchio procedimento che utilizzava carbone di legna. Allo stesso tempo si sarebbe preservato il patrimonio forestale.

Ho qualche dubbio sul rapporto di 1 a 50 "sparato" da Sturtevant alla maniera del Barone di Munchausen, perchè non mi sembra quadrare con il costo effettivo del carbone di legna ed il carbon fossile, anche ponendo che l'utilizzo di questo comportasse una significativa riduzione di quantità.

Ma il progetto non ebbe seguito e le circostanze del suo fallimento rimangono misteriose, anche se intuibili: il ferro ottenuto non era abbastanza puro, ovvero non era ferro come l'intendiamo noi, ma un composto alchemico di util izzo ristretto, adatto ad essere fuso negli stampi, ma non utilizzabile per la produzione di laminati.

La questione del disboscamento non deve essere sottovalutata. La stessa Elisabetta I dovette emanare un decreto che limitava il nimero delle ferriere onde evitare che, in breve, il patrimonio forestale finisse in cenere. Che le motivazioni siano state dettate dai nobili per difendere il loro diritto di andare a caccia, o dal popolo che non avrebbe avuto di che scaldarsi, non fa una grande differenza. La decisione fu saggia, ecologica, ed, in un secondo tempo, risultò persino stimolante nei confronti dei fabbri-ferrai, costretti a cercare di usare il carbon fossile nei forni.

Soltanto nel 1709, quando, secondo Landes, « una mescolanza semifortuita di minerale abbastanza puro e di carbone fu realizzata da Darby a Coalbrookdale, il ferro prodotto in altiforni a coke diventò una realtà commerciale. E la diffusione del procedimento si ebbe solo mezzo secolo più tardi, dopo che in decenni di tentativi empirici si fu acquisita una conoscenza della miscela e del prodotto finito tale da permettere l'utilizzazione di materiali meno favorevoli, e dopo che il perfezionamento dei forni consentì di ottenere le più alte temperature richieste.» (Landes - cit.)

Ma da Sturtevant a Darby, non si contano i nomi di tanti sfortunati che provarono a produrre un ferro migliore e non vi riuscirono; si potrebbe scrivere un romanzo con queste storie, incollandola l'una all'altra senza soluzione di continuità.

Bozza di romanzo

Dud Dudley, che era figlio naturale di Edward, conte di Dudley, appena uscito dall'università di Oxford, fu inviato dal padre a dirigere la sua ferriera nella foresta di Pensnet, nel Worchestershire.

Egli stesso, nelle sue memorie, scrisse: «La legna ed il carbone di legna diventavano rari, mentre in prossimità degli altiforni, si trovavano grandi quantità di carbon fossile. Fu questo che mi spinse a modificare la struttura del forno...e tentare di impiegare il carbon fossile.» Dudley annotava ancora che il prodotto era di buona qualità, e che vi era semmai un problema di quantità, non superando questa le 3 tonnellate la settimana.

Comunque sia, grazie a questo esperimento, il padre Lord Dudley ottenne da re Giacomo il brevetto per la produzione di ferro con la procedura di Pensnet. E da questo momento cominciò per il bravo Dud Dudley la solita catena di disgrazie che colpì gli inventori inglesi. Gli altiforni costruiti vicino a Stourbridge, nella regione di Burmingham, furono distrutti da un'inondazione. Una volta stabilitosi nello Staffordshire, i suoi metodi provocarono la reazione dei padroni delle ferriere che gli aizzarono contro operai e teppisti. Il suo stabilimento fu saccheggiato e quasi distrutto, riducendolo nella miseria più nera. Questo proverebbe che il procedimento di Dudley metteva gli altri magnani in grave difficoltà.

Il re Carlo I gli concesse, nel 1638, il rinnovo del brevetto. Ma lo scoppio della guerra civile gli impedì di ricominciare i suoi progetti. Come si sa, i realisti persero la guerra e Dudley, sebbene l'avesse terminata con il grado di colonnello, si trovò nuovamente isolato, senza denaro ed ovviamente impedito dal poter intraprendere nuovamente una qualsiasi impresa. Finì con l'offrire i suoi servigi a Buck e Dagney, soci in una vetreria.

Persino Cromwell si interessò dei suoi esperimenti, che peraltro risultarono fallimentari quando si pretese di isolare il carbon fossile, mettendolo in recipienti di terracotta che si spezzavano ad alta temperatura.

Con la restaurazione Dudley, sperava di tornare in auge, soprattutto per i servizi resi a Carlo I in qualità di soldato. Ma furono speranze vane. Non ricevette alcun aiuto e tutto quello che rimase sono i suoi scritti, nei quali egli affermò di aver lavorato non per il proprio tornaconto, ma per la patria, la gente e gli amici. Tuttavia, non lasciò trapelare il segreto procedimento che aveva fatto brevettare e c'è da pensare che nemmeno lui riuscisse, probabilmente, a ricordare la formula della ricetta miracolosa che gli aveva consentito il successo iniziale. Quale tipo di carbone aveva utilizzato per ottenere il coke? E quale tipo di ferro? Il segreto discese con Dudley nella tomba.

L'elenco degli sfortunati tentativi e degli altrettanto sfortunati protagonisti potrebbe allungarsi ancora, ma non è giusto che qui si soddisfino tutte le curiosità del lettore. Il libro di Mantoux è in vendita nelle librerie e racconta tutte le storie con l'abilità del grande narratore. Ai nostri fini basta molto meno, bastano le storie di Abraham Darby, di Benjamin Huntsman ed Henry Cort.

Abraham Darby era un quacchero oltre che un classico padrone della ferriera. Ashton scrive: « Il successo di Darby fu senza dubbio legato al fatto che il suo forno alto e la sua soffiata eccezionalmente potente; ma più importante ancora era il fatto che egli aveva a portata di mano il carbone argilloso dello Shropshire, che a differenza di quello delle altre regioni dava un coke adatto alle esigenze dei forni ad aria soffiata...Il procedimento si diffuse lentamente, restando per molto tempo solo nella cerchia della famiglia e degli amici di Darby. A ciò dovette contribuire la riservatezza dei quaccheri e forse il desiderio di escludere i concorrenti dalla conoscenza dell'invenzione; ma gli usi cui poteva servire la ghisa fusa col coke erano in ogni caso limitati. Il ferro di Darby era, o veniva ritenuto, troppo impuro per servire come materiale per il fabbro, ragion per cui il combustibile minerale riuscì a sostituire il carbone di legna soltanto per la produzione di oggetti fusi in stampi.» (Ashton -cit.)

Probabilmente il vero scopritore del segreto dei Darby era stato il nonno Abraham Darby, ovvero il primo Abraham, che aveva puntato tutto sulla potenza del soffio dei mantici ed una struttura del forno diversa dalle altre.

Il nipote ottenne qualche significativo miglioramento proprio grazie al carbone particolare scoperto nello Shropshire. Nel 1750 le ferriere di Coalbrookdale erano ancora le sole a produrre ferro in barre facendo uso di coke ricavato da carbon fossile e la loro estensione era già considerevole. Il piccolo fiume, sulle cui rive erano state costruite le ferriere, non riusciva più a dare energia sufficiente ad azionare i grandi mantici e si rese necessario l'impiego di una pompa atmosferica atta a creare una cascata artificiale.

Dal 1763, riferisce Mantoux, la direzione dello stabilimento venne assunta da Richard Reynolds, che poi divenne socio, e marito di una delle rampolle della dinasty dei Darby. Questi fu un grande industriale nel vero senso del termine e portò avanti una politica di succursali a Liverpool, a Londra, a Bristol ed a Truro, in Cornovaglia.

Benjamin Huntsman faceva l'orologiaio ed il suo problema, simile a quello di tutti gli orologiai, era trovare il materiale adatto per fabbricare le molle degli orologi, ovvero acciaio finemente temperato. Anzichè limitarsi a subire quel che passava il convento, cominciò ad effettuare ricerche. Nel 1750 abbandonò il Lincolnshire per stabilirsi vicino a Sheffield, zona di ferriere e ferramenta che produceva lame di alta qualità. Seguendo l'esempio di un certo Réamur, che già nel 1722 aveva provato a miscelare e far cuocere, in un crogiuolo di argilla refrattaria, ferro e ghisa, Huntsman si armò di pazienza e investì molte sterline nella sperimentazione. Provò a cambiare la miscela, aggiungendo piccole quantità di carbone di legna e vetro smerigliato. Il procedimento trovato da Huntsman, l'acciaio al crogiuolo, ebbe un qualche successo molto più avanti, in particolare nell'Ottocento. Ma immediatamente, come al solito, trovò ostilità. I coltellinai di Sheffield rifiutarono di acquistare l'acciaio prodotto da Huntsman, che trovò migliore accoglienza sul mercato francese. Nulla di meglio, trovarono allora i coltellinai, che chiedere al deputato della Contea presso la Camera dei Comuni, tale sir George Savile, di proporre il divieto di esportazione dell'acciaio fuso. Secondo Mantoux, questi si rifiutò di sostenere interessi di bottega così bassi, e nel frattempo Huntsman trovò una buona accoglienza tra i magnani di Birmingham. Ottenne un brevetto e si vide costretto a prendere rigorose misure contro lo spionaggio industriale di allora per custodire il segreto dell'acciaio al crogiolo. Ma sebbene lavorasse di notte, solo con uomini di fiducia, non riuscì a difendere a lungo l'esclusiva. Ad Attercliffe era nata la prima acciaieria, con un marchio che presto divenne popolare in tutta Europa, nonostante i crescenti tentativi di imitazione.

Anche Huntsman, come tutti gli altri inventori, ebbe quindi le solite difficoltà e pochissimi vantaggi dall'ottenimento di una privativa. Quel che riuscì a guadagnare, dopo molte traversie, fu solo frutto del lavoro e del commercio, nonchè della bontà del suo prodotto. Quando ingegneri e tecnici si accorgeranno dell'importanza dell'acciaio, in pieno Ottocento, Huntsman era già morto da un pezzo.

Doveva passare molto tempo prima che gli industriali fossero in grado di venire a capo del problema dell'affinazione in modo qualitativamente superiore. Un certo Gabriel Jars, francese, scriveva nel 1765: "La produzione di buon ferro saldato da ghisa ottenuta da carbon fossile è considerata impossibile (da Voyages métallurgiques - Lyons - 1774-81)

Eppure non c'era officina nella quale non si provassero ad ottenere risultati migliori di quelli della concorrenza. Landes parla perfino di una culinaria del ferro, cioè di tecniche di cottura diverse, le quali testimoniavano dello sforzo, del tutto empirico, perchè non c'era ancora una scienza dei materiali, di costruire un prodotto di maggior purezza.

La storia dei progressi in questo campo dimostra che i tecnici e persino i se mplici operai, con il loro empirismo pratico, ebbero la precedenza sugli scienziati e su una eventuale teoria della lavorazione del ferro.

Aria per i forni

Ma per comprendere appieno la logica dello sviluppo della metallurgia dobbiamo fare uno sforzo ed entrare in qualche dettaglio tecnico. Seguendo Landes, veniamo a sapere che: « Il carbone di legna o il coke usati nell'altoforno debbono essere a un tempo abbastanza porosi per offrire la più ampia superficie possibile alla combustione e un passaggio al calore a alle fiamme, e abbastanza solidi e rigidi per sopportare il peso della carica. E' questa una delle ragioni per cui vi furono sempre parecchi limiti (specialmente prima dell'avvento della ferrovia) al trasporto di entrambi combustibili: che una volta sbriciolati dallo scuotimento e dai maneggi diventano inservibili. Ciò spiega altresì perchè non tutto il carbone si presti a diventare coke metallurgico: e se è povero o privo d'olio, come l'antracite, ne risulterà un prodotto tr oppo compatto per la combustione. Invero esiste un certo margine di gioco, e la metallurgia moderna ha progredito molto nel miscelare qualità di carbone altrimenti inadatte per produrre un coke soddisfacente, ma le differenze di qualità comportano differenze di costo, e specialmente nell'Ottocento la distribuzione del carbone da coke - particolarmente favorevole all'Inghilterra e alla Germania occidentale - fu un fattore cruciale per l'ubicazione e la competitività delle imprese metallurgiche.» (Landes - cit.)

Un buon funzionamento dell'altoforno non può prescindere dalla circolazione d'aria: più il forno è grande, più occorrono mantici in grado di aumentare il soffio. Ma quanto poteva essere grosso un mantice?

Il problema venne risolto solo modificando il modo di aerare. Un significativo progresso venne introdotto da John Wilkinson nel 1776, a Willey, quando si riuscì a combinare il cilindro di soffiatura in ghisa ed una macchina a vapore rotativa; ma anche così la t ecnica era ben lungi dall'utilizzare a pieno le possibilità chimiche del processo di combustione. Solo nel 1829 si arrivò ad una tecnica per preriscaldare l'aria e solo dopo la seconda guerra mondiale, cioè a metà del Novecento, si venne in grado di regolare il vento mantenendone costante l'umidità e arrichendolo d'ossigeno.

Il pudellaggio

Una svolta significativa si ebbe quando Henry Cort mise a punto una tecnica nuova: il pudellaggio della ghisa. Cort fu tanto bravo, quanto sfortunato. La maledizione di Prometeo pare non finire mai. E colpì due volte, perchè in realtà, come spesso succede quando una scoperta è "nell'aria", gli inventori della tecnica del pudellaggio furono due, il semiignoto Peter Onions, capo officina di Merthyr-Tydvil, ed Henry Cort, personaggio che aveva entrature addirittura nell'Ammiragliato al quale forniva ferro in quantità. Più svelto ed acculturato del povero signor Cipolle Pietro, che Cort non conosceva, pur knowing his onion (che in inglese vuol dire: sapendo il fatto suo), il nostro ebbe la prontezza di far brevettare il pudellaggio prima dell'operaio.

Il pudellaggio della ghisa consiste in questo: ottenuta la ghisa, si arriva ad un ferro più puro spezzettandola ed affinandola ad un fuoco di coke che dovrebbe depurarla da una parte cospicua del carbone che contiene. Introdotta in un forno insieme a scorie ricche di ossido di ferro, si combina con l'ossigeno se si trova il modo di mescolare ed agitare fortemente con un uncino il brodo metallico. Come cuocendo il minestrone, si produce una sorta di ebollizione dalla quale si origina una caratteristica fiamma azzurognola dovuta alla combustione dell'ossido di carbonio. Continuando a lungo a rimestare, cuocere, alternando l'intensità del fuoco, il ferro puro si addensa in masselli spugnosi, da non toccare perchè scottano, ma da prendere con le molle.

I masselli vengono battuti con cura per eliminare le ultime scorie e finalmente vengono fatti passare attraverso due cilindri: abbiamo così la lamiera nel formato preferito. Possiamo farne quello che vogliamo, ad esempio la fiancata di un carrello da far scorrere sui binari o il contenitore di una macchina a vapore o persino una tubatura per l'acqua corrente.

Inutile dire che il successo del procedimento ideato da Cort, e da mastro Cipolle, fu immediato. Finalmente l'artigianato del ferro usciva dal collo di bottiglia quando correva l'anno 1784.

In breve Cort, grazie ai diritti d'autore maturati, venne a guadagnare 2 scellini alla tonnellata, ovvero 250.000 sterline in dieci anni, una cifra da capogiro. Ma, come al solito il diavolo ci mise la coda, e la fortuna di Cort ebbe bruscamente termine quando scoppiò uno scandalo finanziario all'Ammiragliato e Mani Pulite inglese comparve in scena.

Cort, nonostante c'entrasse poco o nulla, fu privato di tutti i suoi crediti nei confronti della Royal Navy ed i suoi beni furon o posti sotto sequestro. Finì in miseria, appena sussidiato da una pensione al merito che Pitt "il giovane", primo ministro di sua maestà, volle assegnargli.

Resta che con il pudellaggio iniziava davvero la rivoluzione del ferro: da allora il mondo è una lamiera, una sequenza di lamiere, una città di metallo con i colori dell'antiruggine, gli stessi dei primi tram trainati da cavalli.

Però viti e bulloni erano ancora diversi l'uno dall'altro, che casino!

Si capisce, comunque, anche da questa storia, che la rivoluzione metallurgica non nasceva dal nulla, ma da una tradizione consolidata di officine artigianali di già notevole dimensione. Ognuna di queste aveva il suo segreto, i suoi difetti ed i suoi pregi. Ma nessuna produceva in modo standardizzato. Oggi, ad esempio, le viti hanno lo stesso spessore, la stessa filettatura, sono intercambiabili. A quei tempi ogni prodotto era davvero unico! Era quindi un bel guaio trovarsi con il problema piuttosto banale di sostituire un pezzo con un altro.

La standardizzazione: come far sì che una vite sia universale?

A questo punto sarà rimasta da soddisfare una curiosità: ma se ognuno continuava a lavorare secondo il proprio metro, o centimetro, come diavolo si faceva a convivere con questo disordine?

La risposta è semplice: anche nella stessa officina si lavorava di lima e martello ogni qualvolta si fosse dovuto adattare un chiodo od una vite ad un bullone differente. Ciò comportava uno spreco inaudito di tempo, ma nessuno ci faceva caso perchè quella era l'abitudine.

I "canoni di precisione", come li chiama Landes, arrivarono molto dopo, in pieno Ottocento, per merito di Maudslay e Clement di Londra, che cercarono di standardizzare le viti prodotte nelle loro officine. Ma fu Joseph Whitworth a riuscire nell'impresa di creare filettature standard per dadi e viti, ed a determinare i calibri che orgogliosamente portano il suo nome.

Tuttavia anche questo metodo non si affermò subito. Si raggiunse una uniformità di misura per viti e bulloni so lo verso il 1860 e Whithworth spese gran parte della sua vita in una titanica lotta per la precisione, scontrandosi tuttavia con tutta la peggiore accozzaglia di individui privi di un'etica del lavoro e della produzione e di un impulso interno al miglioramento. La tolleranza zero nei confronti dei prodotti qualitativamente scadenti o di difficile utilizzo non è qualcosa di connaturato nella natura dei produttori, siano essi operai o capitalisti, ma una lenta conquista di civiltà. Probabilmente i reclami e i desideri dei clienti hanno sempre svolto una funzione importante ma, né i reclami, né i desideri si sono mai tramutati automaticamente in servizi migliori.

Ovviamente anche prima di Whitworth vi furono delle eccezioni, per così dire, necessarie. Se la costruzione di cerchioni per le ruote di carri e diligenze aveva già costretto i fabbri a forgiare prodotti i più eguali possibili, la nascita del trasporto ferroviario impose una maggiore precisione sia per i binari che per le ruote. Le ruote dovevano essere uguali e rotonde, non sfaccettate, ed aderire a binari forgiati in serie, il più possibile uguali l'uno all'altro. Particolari problemi si posero per la curvatura, lo studio dell'inclinazione, la preparazione di lamine per i deviatoi (i cosiddetti scambi), ma soprattutto per imbullonare le rotaie l'una all'altra e per fissare le stesse alle traversine in legno. Le officine furono dunque costrette, per così dire, dalla domanda, a migliorare notevolmente lo standard di precisione. Analogamente, più o meno lo stesso problema si pose nella costruzione prima di diligenze e carri, e successivamente nella costruzione di locomotori a vapore e di vetture ferroviarie. Il problema, nella costruzione dei locomotori non poteva essere aggirato; non era ammissibile che alcune parti fossero costruite in legno.

Macchine a vapore

Tutti sanno che la ferrovia nacque con George Stephenson, il quale progettò la prima locomotiva a vapore, ma non tutti sanno che uno dei perfezionatori della macchina a vapore, James Watt, fu piuttosto scettico circa il suo utilizzo come mezzo di trazione.

In ogni caso, il discorso va ripreso dall'inizio, cioè dalla macchina a vapore.

La macchina a vapore: l'energia termica diventa lavoro

Bisogna andare molto indietro nel tempo per trovare un primo ingegnoso impiego dell'energia prodotta dal riscaldamento dell'acqua. Erone di Alessandria, nei primi secoli dell'era cristiana, inventò un congegno in grado di spalancare e chiudere le porte dei templi utilizzando la forza del vapore prodotto dalla bollitura dell'acqua in capaci pentoloni di rame.

Più recentemente, per l'esattezza nel 1650, il borgomastro di Magdeburgo Otto von Guericke, che era anche studioso di fisica, aveva progettato una pompa pneumatica basata sulla pressione dell'aria sul vuoto.

Il fisico francese Papin, dal canto suo, aveva inventato la prima pentola a pressione in grado di cuocere i cibi molto più veloce mente già nel 1679. E da qui venne l'idea di collegare alla pentola uno stantuffo che saliva per la pressione del vapore.

La prima applicazione pratica dell'idea di Papin fu realizzata dall'ingegnere militare inglese Thomas Savery nel 1698. Si chiamava fire-engine ed era poco più di una pentola a pressione capace di muovere una pompa.